氢能产业升级中的关键装备——氢气防爆电加热器的技术创新与智能化发展

一、行业背景

氢能源作为全球绿色低碳发展的战略性方向,近年来正加速向产业化推进。随着氢能交通、绿氢制备、工业氢替代等应用场景的拓展,对氢气加热设备的需求也在快速增长。在这一过程中,氢气防爆电加热器作为氢气温控系统中的核心元件,正在向高安全性、高智能化、模块化方向升级。

本文聚焦氢气防爆电加热器的智能控制系统、防爆材料技术、模块化设计趋势及未来发展方向,为氢能设备制造商与终端用户提供参考。

二、技术演进:从安全防爆到智能控制

氢气防爆电加热器仅关注防爆结构的可靠性,而随着应用复杂度增加,其逐步演化出以下关键技术特性:

1.模块化设计

多采用模块堆叠式发热元件,便于功率调整;

控温单元、驱动单元、电源接口可拆卸,方便维护;

实现标准化批量生产,缩短定制周期。

2.智能温控系统

集成PID调节算法与AI数据模型,根据温度变化自动调节加热曲线;

具备远程监控、数据记录、预警提示功能;

支持与工业以太网、Modbus、CANopen协议通信,兼容各类DCS系统。

3.低功耗优化与节能设计

加热元件采用高导热陶瓷包覆技术,提升热效率;

控制逻辑引入“间歇加热+余热利用”机制,节能10~20%;

外壳保温材料使用气凝胶复合保温层,导热系数小于0.02 W/m·K。

三、安全冗余与防爆技术深化

氢气防爆加热器在安全方面采用“双保险”机制,保障在极端工况下也能稳定运行:

双重温度控制(主控+备控);

防干烧保护+压差报警系统;

电源短路保护、电弧监测、接地漏电报警;

高温熔断丝自动切断,避免元件过热起火。

在防爆结构方面,壳体设计依照IIC气体组别要求,采用隔爆型+增安型复合结构,焊接接口全部进行无损探伤与气密性测试。

四、关键材料技术创新

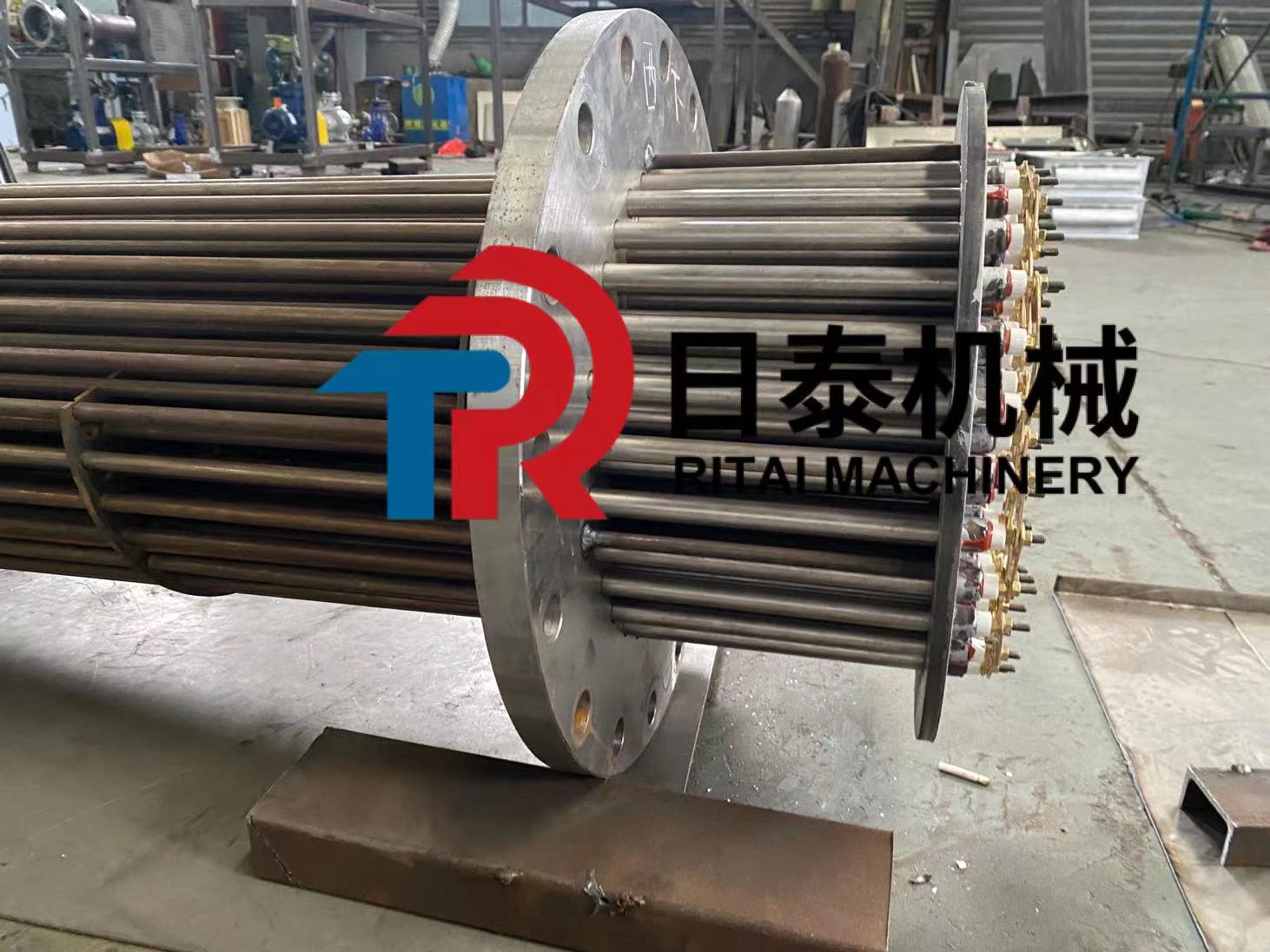

发热管外壳材料

Inconel 600/800、316L不锈钢等;

具备抗氢脆、耐腐蚀、耐高温性能;

表面处理技术如等离子喷涂、镀铝硅提升抗氧化性。

绝缘材料

高纯氧化镁/氮化铝陶瓷;

绝缘等级高达A级以上,确保长期运行安全性。

防爆接线端子

使用黄铜+不锈钢复合结构,耐高压、抗腐蚀;

接点接触电阻小,降低能耗与发热风险。

五、典型应用案例分析

案例1:氢燃料电池发动机测试平台

需求:将氢气加热至100℃,精度控制±1℃

解决方案:配置10kW氢气防爆加热器,智能调功控制;

效果:提升点火效率,燃烧更充分,设备运行稳定性提升30%。

案例2:绿氢制备电解水系统

需求:电解后氢气加热至干燥前50℃;

特点:水汽含量高,易腐蚀;

方案:316L包覆发热体+自动除湿加热系统,满足连续工作。

六、未来发展趋势

随着氢能产业规模化推进,氢气防爆电加热器将呈现以下发展趋势:

智能化全面嵌入

加入传感器网络,实现远程诊断与自动调试;

与AI云平台连接,构建数字孪生系统。

环保节能升级

发热体材料向纳米热传导方向发展;

多级能量回收设计成为主流。

标准国际化

推进IEC/ISO国际标准兼容性;

支持多语种控制界面,适应出口市场。

七、结语

氢气防爆电加热器作为氢能产业中的“幕后英雄”,在确保氢气使用安全、系统高效运行方面起到了决定性作用。其技术发展不仅反映了工业控制装备的整体升级趋势,更成为我国氢能装备制造能力的重要标志。面向未来,企业应不断加强技术创新,实现从“安全防爆”向“智能安全”的全面转型。